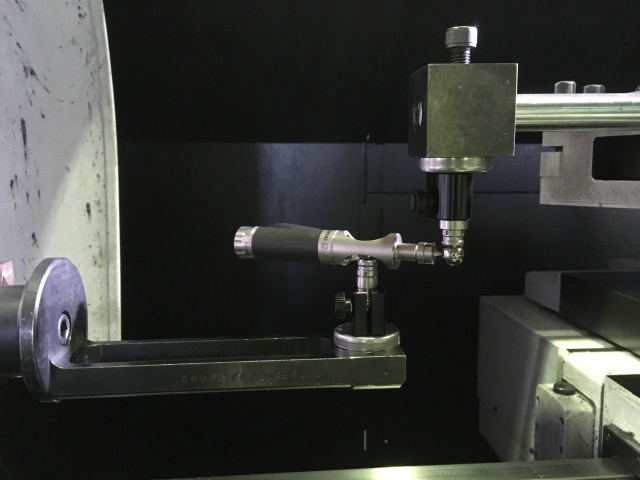

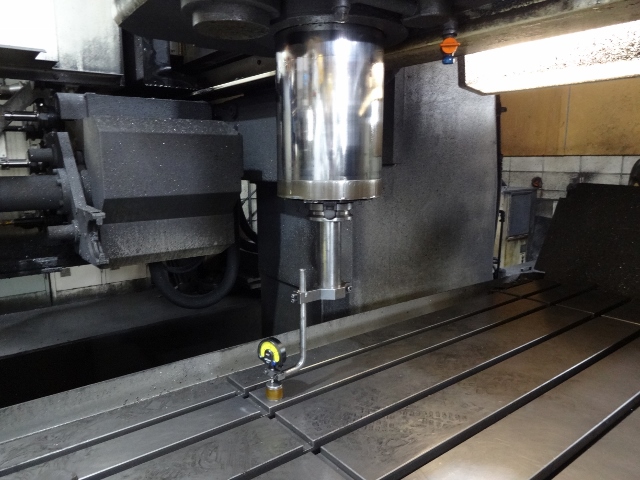

ボールバーシステム(レニショー製)を使用すると、広く認知されている国際規格(ISO、ASME など)に準拠して CNC 工作機械の位置決め性能を簡単かつ短時間でチェックすることができ、機械性能のベンチマーク検査と追跡を行うだけでなく、メンテナンスが必要となるような問題を短時間で診断できるようになります。

機械性能を立証顧客に機械加工の品質を立証する上で、機械の校正と定期性能評価結果が最適な証拠となります。そのような試験を提供していない他のメーカーに比べて、これが強い武器となります。

工作機械をボールバーで定期的にテストすることで次のようなメリットが得られます。

•機械停止時間、スクラップ、検査コストの低減

•機械性能と品質管理規格の適合性の証明

•正確なデータに基づくメンテナンス計画の導入